Diseñan en la FQ un rotor para la obtención de aluminio libre de porosidades y mayor calidad

Entrevista con Marco Aurelio Ramírez Argáez

A partir de distintas herramientas de la Ingeniería de procesos, como los modelados matemático y físico, un grupo de trabajo encabezado por el académico Marco Aurelio Ramírez Argáez, del Departamento de Ingeniería Metalúrgica de la Facultad de Química, diseñó un rotor o impeller que permite la obtención de aluminio libre de porosidades y con mayor calidad.

Este diseño, en proceso de patentamiento, se aplica en el proceso industrial conocido como desgasificado de aluminio, mediante el cual se obtiene un metal con menores impurezas y, por lo tanto, con mayor resistencia, lo cual es fundamental en áreas tan importantes como la producción de motores automotrices.

El aluminio, explicó en entrevista Marco Aurelio Ramírez, es el metal no ferroso más importante en procesos de producción en el mundo y se usa industrialmente para dos fines: la elaboración de marcos de puertas, ventanas y escaleras (conocido como aleaciones de aluminio por trabajado mecánico); así como la fabricación de monoblocks y pistones, además de piezas esenciales en los motores automotrices (denominado aleaciones de aluminio por fundición).

Este último tiene mucho más valor agregado y requiere de mayor calidad, la cual se mide en sus propiedades mecánicas, esto es, que sea muy resistente y no provoque fallas, por ejemplo, en los motores.

“Para ello, el aluminio no debe tener defectos, es decir, impurezas, como la presencia de óxidos o elementos no metálicos, o bien, poros u hoyos. Deben ser piezas sólidas. Esos poros pueden ser provocados porque no se solidificó adecuadamente o hay gas atrapado en el interior; en este caso, el más común y perjudicial es el hidrógeno; por ello, la desgasificación es la eliminación de hidrógeno en aluminio, lo cual se debe realizar en estado líquido”, indicó el docente.

Existen varias maneras de hacer este proceso, entre ellas inyectar un gas inerte al material, como nitrógeno o argón, después se agita el material, lo cual provoca que el hidrógeno se desplace a las burbujas formadas y una vez que ascienden se eliminan en la superficie del metal.

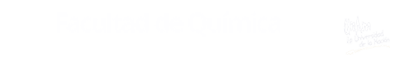

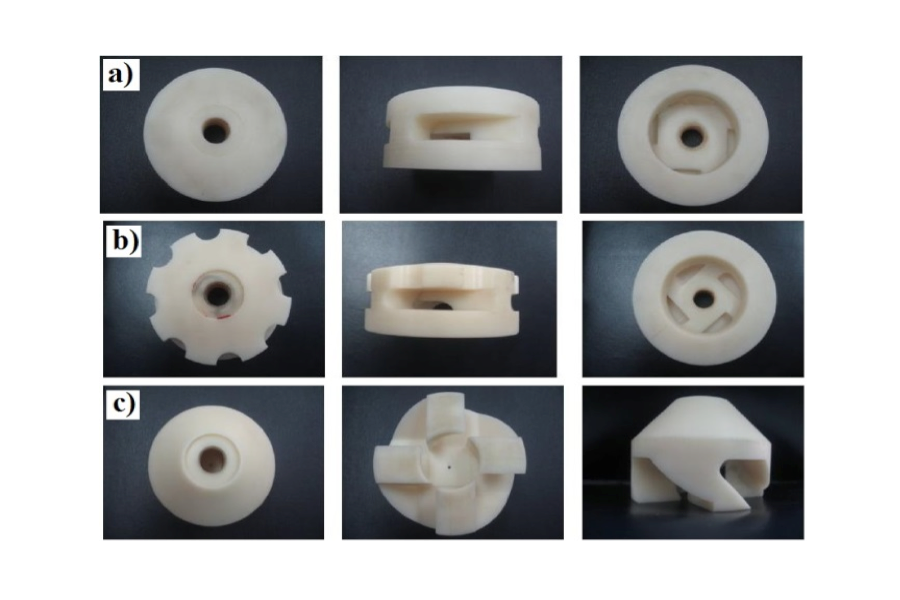

Este proceso se logra con un aparato llamado rotor-inyector, el cual tiene en la punta un impeller o impulsor, también conocido como rotor, que a su vez tiene una especie de aspas y unos conductos por donde se expulsa el gas para desplazar al hidrógeno, pues al agitar el material se producen burbujas por donde se elimina éste.

“Se requiere generar burbujas pequeñas para lograr un proceso de desgasificación más rápido. Esta línea de investigación empezó en 2002, tras ser contactados por una empresa mexicana productora de pistones para motores automotrices, misma que encontró que tenían un 30 por ciento de piezas rechazadas por estos poros generados por hidrógeno. Nos llamaron y detectamos que no estaban desgasificando adecuadamente”, señaló Marco Aurelio Ramírez.

“Hicimos modelado matemático haciendo flujo de fluidos para entender el movimiento de las burbujas y el desplazamiento de los gases; también se utilizó la técnica de modelado físico. Lo que hicimos entonces fue analizar el proceso, observar las variables y mejorar la velocidad de desgasificado”, añadió.

El grupo de trabajo, agregó el universitario, se dio cuenta de que el principal problema era la forma del impeller o rotor y, a partir de entonces, con la participación de tesistas de doctorado, maestría y licenciatura, se trabajó en la geometría del impeller y se propuso un modelo con mayor efectividad.

“El nuevo diseño permitía, nada más con cambiar el rotor o impeller que vende la industria normal, mejorar la rapidez de desgasificado en un 25 por ciento. Lo que hemos hecho en los últimos dos años es optimizar aún más el diseño de ese rotor al variar el número de aspas y algunas características geométricas; podemos decir que tenemos un rotor mucho mejor que los disponibles en la industria actualmente. Se piensa patentar este diseño y se está iniciando el proceso en ese sentido”, comentó también Ramírez Argáez.

La Ingeniería de procesos metalúrgicos, indicó además el docente, es una rama de la Metalurgia que tiene como finalidad entender el proceso de fabricación de un metal o una aleación, con el objetivo de lograr un buen producto.

“En este trabajo, que se inscribe en esta área, se ha establecido una línea de investigación, se han formado recursos humanos, se ha entendido bien un proceso industrial y se ha logrado un diseño con aplicaciones en la industria del aluminio, la cual es fundamental en el área automotriz o la fabricación de latas para bebidas, donde se demanda mayor calidad en este material”, concluyó.

José Martín Juárez Sánchez